مقدمه

روش جوشکاری شامل مشخصات مواد و پارامترهای موثر بر فرآیند جوشکاری میباشد. در واقع میتوان با آن کیفیت یک قطعه را تضمین و روش مناسبی را برای کنترل قطعه تدوین کرد. روش جوشکاری، طراحی آن و آزمایشهای کنترل کیفی که بر اساس این روش تأیید میشوند همگی میبایست بر اساس استاندارد تهیه شده و تعریف شده باشد.

تهیه و طراحی مشخصات روش جوشکاری (WPS) برای مشخص نمودن پارامترهای قطعه، الکترود یا سیم جوش مصرفی، فرآیند جوشکاری، تنظیمات دستگاهی و … میباشد که با استفاده از استاندارد AWS D1.1 و ASME IX تهیه میگردد.

لازم به توضیح اینکه فرم مشخصات روش جوشکاری در QW-482 استاندارد ASME IX میباشد.

تهیه و طراحی WPS

برای تهیه مشخصات روش جوشکاری (WPS) با توجه به استاندارد ASME IX میبایست بندهای متعدد با توجه به شناخت کامل از وضعیت مورد نظر تهیه گردند.

1- مشخصات اولیه روش جوشکاری

در سربرگ WPS موارد زیر میبایست تعیین گردند.

- نام پروژه (Project Name)

- تاریخ تنظیم (Date)

- شماره (WPS No)

- شماره بازبینی (Revision No)

- تاریخ بازبینی (Revision Date)

- فرآیند جوشکاری (Welding Process)

- نحوه جوشکاری (دستی- نیمهاتوماتیک- اتوماتیک) (Type)

- کد گزارش کیفیت روش جوشکاری (Supporting PQR No)

در این رابطه بخوانید:

2- اتصالات (Joints)

با توجه به فرآیند جوشکاری مورد نظر از QW- 252 استاندارد ASME IX استفاده و پاراگراف مربوطه مشخص میگردد.

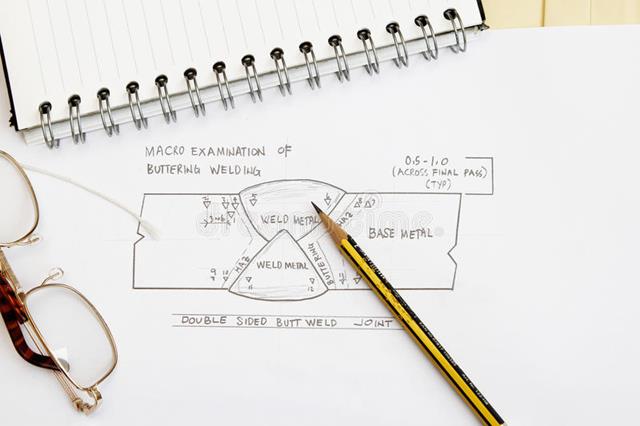

1-2- طرح شیار (Groove Design)

شیار V-Groove، U-Groove، Single-bevel، Double-bevel و موارد غیره مد نظر است.

معمولاً در این قسمت نوع اتصال (Butt یا Fillet یا …) و نفوذی (CJP) یا غیر نفوذی بودن نیز مشخص میگردد.

2-2- پشتبند (Backing)

پشتبند جهت جلوگیری ریزش مذاب از ناحیه پشت بند شیار جوش، تغییر در سرعت انجماد جوش، ممانعت از اکسیداسیون مذاب جوش و نفوذ کافی جوش میباشد. معمولاً از یک تسمه فلزی (فولاد کربنی یا مسی)، فلاکس یا جریان گاز آرگون، نیتروژن یا Co2 استفاده میشود.

3-2- مواد و نوع پشتبند (Backing Material Type)

در صورت نیاز به پشتبند این قسمت میبایست تکمیل گردد. معمولاً شماره استاندارد نوع مواد مصرفی بر اساس استاندارد DIN یا بقیه استانداردها عنوان میگردد.

4-2- موارد اضافی (Other)

در این قسمت معمولاً شکل اتصال مورد نظر به همراه علائم و اعدادی همچون زاویه برش و آمادهسازی لبه (پخ)Root face ،Root opening و … نمایش داده میشود. سعی می گردد در این مرحله Welding Sequence مراحل یا تناوب پاسهای جوشکاری نیز مشخص گردد.

3- فلزات پایه (Base Metal)

با توجه به QW-403 استاندارد ASME IX این پاراگراف مشخص میگردد. پارامترهای فلزات پایه مصرفی تأثیر مستقیم در انتخاب فرآیند جوشکاری، مراحل پاسهای جوشکاری، عملیات حرارتی و پیشگرم و پسگرم و نحوه آمادهسازی قطعات (پخ) و … دارد.

1-3- عدد مشخصه پی (P.No)

نوع فلزات پایه توسط P.No مشخص میگردد. که این دستهبندی در استاندارد ASME IX قسمت QW-422 عنوان شده است.

2-3- عدد مشخصه جی (Group. No)

در صورت نیاز به آزمایش ضربه که فلزات پایه بخصوصی نیاز به این آزمایش کیفی دارند نیز میبایست تکمیل گردد. اساس دستهبندی در Group. No جوشپذیری، ترکیب آلیاژ و خواص مکانیکی میباشد.

3-3- محدوده ضخامت (Thickness Range)

4-3- محدوده قطر لوله (Pip Dia.Range)

قطر لوله مصرفی در صورتی که قطعه مورد نظر لوله باشد در این قسمت نوشته میشود. قطر خارجی لوله با علامت O.D و قطر داخلی آن با علامت I.D مشخص میشود.

5-3- موارد دیگر (Other)

در صورت نیاز به ذکر نکات دیگری که مربوط به فلزات پایه است در این قسمت موارد ذکر میگردد. مواردی همچون اندازه جوش گوشه (fillet) و …

4- سیم جوشها (Filler Metals)

جهت انتخاب شباهت بین فلز جوش و فلز پایه از جدول ضمیمه (4-3) برای انتخاب الکترود استفاده میشود. در این جدول سیم جوش و فلاکس سازگار با فلز پایه به ازای فرآیندهای مختلف جوشکاری آمده است.

در صورت استفاده از الکترود دستی برای جوشکاری باید نوع الکترود (E6013)، قطر و نوع روکش مشخص شود.

در صورت استفاده از جوشکاری تحت گاز محافظ نوع سیم، نوع گاز و دبی گاز بایستی مشخص شود.

در صورت استفاده از فرآیند زیر پودری، نوع سیم، قطر آن و نوع پودر بایستی مشخص شود.

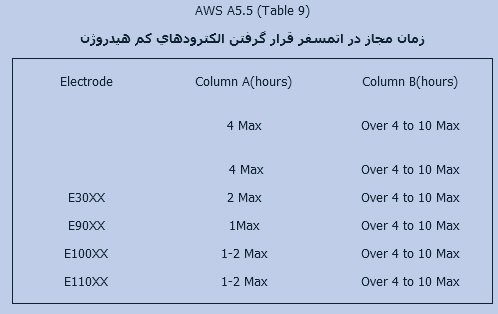

الکترودها میبایست پیش از مصرف خشک شوند. الکترودهای کلاس AWS A5.1 به منظور عدم جذب هیدروژن توسط روکش باید کاملاً عایق بستهبندی میشوند. در صورت باز شدن روکش عایق این الکترودها لازم است تا پیش از مصرف طبق دستورالعمل 2 ساعت حدود 250 سانتیگراد پیشگرم و خشک شوند. الکترودهای فلاکس AWS A5.5 روکش کم هیدروژنی دارند از این رو میبایست پیش از مصرف اینگونه الکترودها طبق دستورالعمل سازنده آن خشک گردند. بهتر است تمامی الکترودها به محض باز شدن بستهبندی پیش از مصرف در خشککن با حداقل دمای 120 درجه سانتیگراد نگهداری شوند.

جدول زیر بیشینهی زمان خروج الکترودها از خشککن الکترودها در ستون A را نشان میدهد که نباید بیش از این زمان باشد. در صورتیکه الکترودی در محدوده زمانی ستون B قرار گرفت، الکترودی که با شرایط جدول 5 سازگار باشد لازم نیست بیش از یک بار خشک شود. الکترودهای خیسشده به هیچ وجه قابل استفاده نمیباشد. در صورت تمایل خریدار برگه تأییدیه (Certificate) برای محصول اجباری میباشد.

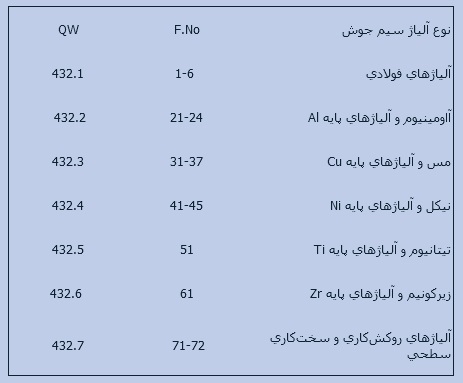

1-4- عدد اف (F.No)

F.No جهت دستهبندی الکترودهای مصرفی میباشد که در QW-432 استاندارد ASME آمده است.

در جدول زیر F.No آلیاژهای مختلف نشان داده شده است.

2-4- آنالیز فلز جوش یا عدد آ (A.No)

A.No در مورد آلیاژهای آهنی کاربرد داشته و آنالیز جوش در هر فرآیند میبایست به روش ذیل محاسبه و سپس بر اساس جدول QW-442، A.No مشخص شده و در WPS عنوان گردد.

الف- برای SMAW، یا آزمایشی برای تشخیص آنالیز جوش انجام پذیرد یا بر اساس مدارک کیفیت جوش سازنده آنالیز ارائه شده مورد قبول میباشد.

ب: برای GMAW، یا از مشخصات ارائه شده توسط سازنده و یا با شرایط مشابه استاندارد و نمونه آنالیز تهیه میشود. در هر دو صورت گاز محافظ باید مورد استفاده در فرآیند باشد.

ج- برای SAW نیز یا از مشخصات سازنده تحت شرایط استفاده از فلاکس مشابه فرآیند اجرایی استفاده میشود و یا تحت شرایط کاری نمونهآنالیز تهیه میشود.

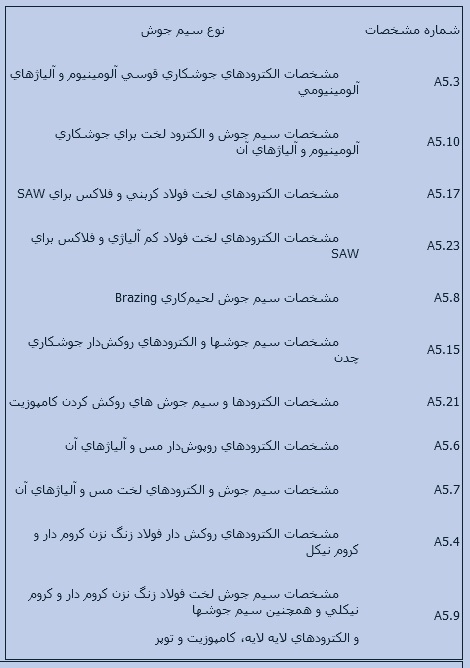

3-4- شماره مشخصات (Spec. No. (SFA))

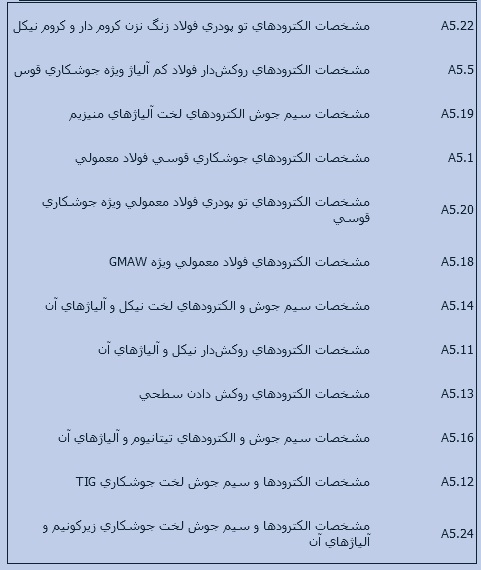

تعداد زیادی از شماره مشخصات سیم جوش توسط AWS تعیین گردیده است. این تقسیمبندی در QW-432 در ASME با پیشوند SF همراه است. شماره مشخصات انواع سیم جوشها بر اساس AWS در ذیل آمده است:

در صورت عدم وجود SAF میتوان نام تجاری الکترود را ذکر کرد.

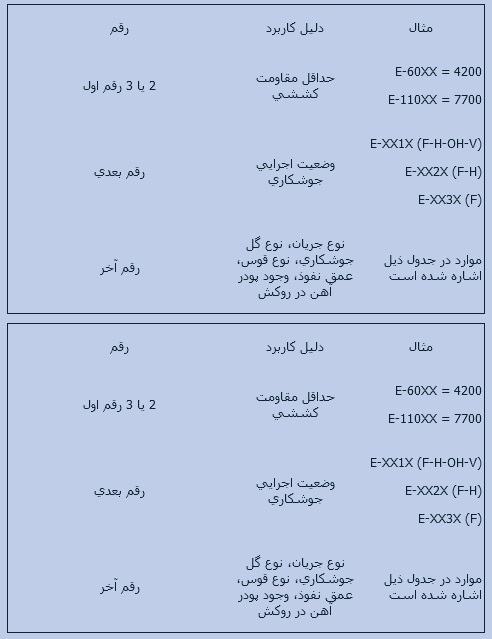

4-4- شماره کلاس و استاندارد الکترود (AWS.No (CLASS))

حرف E مخفف کلمه الکترود جوشکاری قوس الکتریکی است. سیستم شمارهگذاری بر اساس AWS یک عدد 4 یا 5 رقمی میباشد که پس از حرف E عنوان میگردد. در جداول ذیل اطلاعات مربوط به اعداد ذکر شده پس از حرف E آمده است.

DCSP = جریان یکسو – قطبیت مستقیم

DCRP = جریان یکسو – قطبیت معکوس

A.C = جریان متناوب

5-4- سایز الکترود (Size Of Electrode)

ضخامت جوش مورد نیاز، حالات جوشکاری مورد نیاز، ضخامت ورق مصرفی و طرح اتصال جوش و… از عوامل تعیینکننده سایز الکترود هستند. قاعدتاً برای جوشهای نفوذی که دسترسی به پشت جوش جهت جوشکاری امکانپذیر نیست. از الکترودهای 3.25 یا 4 میلیمتر برای پاس اول و الکترودهای با قطر 5 میلیمتر برای پاسهای بعدی استفاده میگردد. در صورت داشتن پشتبند میتوان پاس یک را با الکترود 5 میلیمتری نیز جوشکاری کرد. برای الکترودهای کم هیدروژن معمولاً برای جوشکاری عمودی و بالای سر قطرها 3.25 و 4 میلیمترو برای جوشکاریهای تخت و افقی قطر 5 میلیمتر استفاده میگردد.

در این رابطه بخوانید:

6-4- سایز سیم جوش(Size Of Filler)

نرخ ذوب و میزان ضخامت جوش مورد نیاز از موارد انتخاب سایز سیم جوش میباشد.

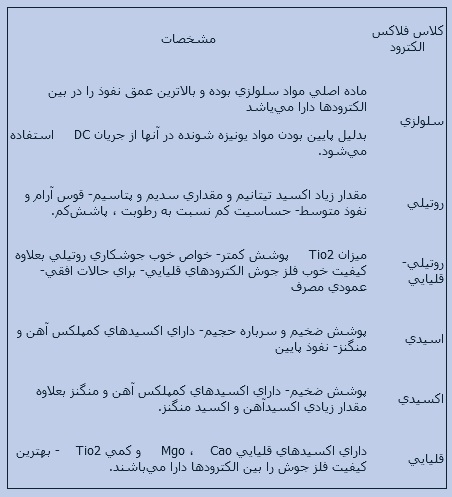

7-4- کلاس فلاکس الکترود (Electrode- Flux(Class))

انواع کلاس فلاکس الکترود در جدول ذیل آمده است.

8-4- وصلههای مصرف شونده (Consumable Insert)

به منظور حفظ مشخصات طرح اتصال گاهی از وصلههایی استفاده میشود که بعضاً مصرف شونده هستند و بعداً در میان جوش قرار میگیرند که مشخصات آن در AWS داده شده است.

9-4- موارد دیگر (Other)

در صورت تعدد تعداد الکترودها مشخصات با نام تجاری آنها ذکر میگردد.

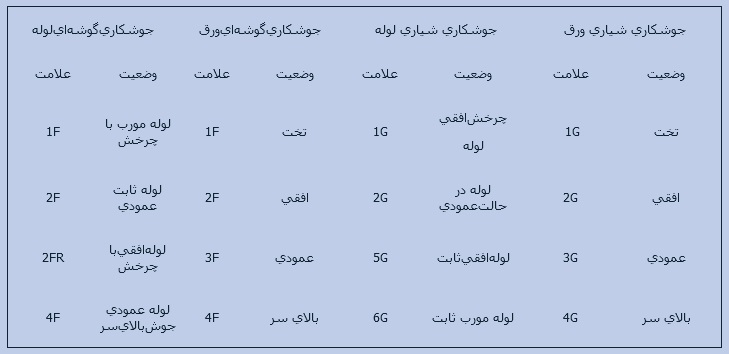

5- وضعیت جوشکاری (Position)

بر اساس (QW-405) ASME وضعیتهای تخت (Flat)، افقی (Horizental)، عمودی (Vertical) و بالای سر (Overhead)

کدهای ذیل جهت درج در WPS الزامی میباشد.

1-5- وضعیت شیار (Position Of Groove)

دو ستون سمت راست جدول ارائه شده در بالا نشانگر وضعیت شیار میباشند.

2-5- سمت پیشرفت جوشکاری (Progression)

معمولاً از اصطلاحات ذیل استفاده میشود.

- سر بالا Upward Or Uphill

- سر پایین Downword Or Downhill

- چپ به راست (Left To Right (L R

- راست به چپ R L) Left To Right)

3-5- موارد دیگر (Other)

مشخصات وضعیت جوش گوشه را میتوان در این قسمت عنوان نمود.

6- پیشگرمایش (Preheat)

پیشگرم کردن جهت کاهش گرادیان حرارتی، کاهش ایجاد ترک و پیچیدگی قطعه مورد نیاز میباشد. دمای پیشگرم و دمای بین پاسی از نکات مهم بوده و توسط گچهای حرارتی کنترل میگردند. با کنترل حرارت حوضچه مذاب و دمای اطراف آن میتوان از تشکیل فازهای ناخواسته جلوگیری نمود. جوشکاری ننمودن در محیط کمتر از -18 درجه سانتیگراد و پیشگرم ثابت در فاصله حداقل 76mm = 3 in از محل جوشکاری و رعایت دمای بین پاسی به طوریکه حداقل دمای پیشگرم را دارا باشد از نکات مهم جوشکاری است.

1-6- درجه حرارت پیشگرم (Preheat Temp)

میزان درجه حرارت مورد نیاز جهت پیشگرم در جدول ضمائم Table 3.2 داده شده است. که به جنس و ضخامت قطعه بستگی دارد.

2-6- درجه حرارت بین پاسی (Interpass Temp)

درجه حرارت بین پاسی نیز از Table 4.2 بدست میآید.

3-6- نگهداری پیشگرم (Preheat Maintenance)

مدت زمان نگهداری در دمای پیشگرم میباشد.

4-6- موارد دیگر (Other)

مواردی که نیاز به توضیح دارند در این قسمت بیان میشوند.

7- عملیات حرارتی پس از جوشکاری (تنشزدایی) (Postweld Heat Treatment)

با توجه به QW-407 استاندارد ASMEمیتوان عملیات حرارتی پس از جوشکاری موادی که P.No آنها عبارت است از 1-3-4-5-6-9-10-11 میباشد به شرح ذیل تقسیمبندی نمود:

- بدون PWHT

- PWHT بالای درجه بحرانی بالای (مانند نرمالهکردن)

- PWHT بالای درجه حرارت بحرانی بالایی به همراه عملیات حرارتی ثانویه زیر درجهحرارت بحرانی پایین (مانند کوئنچ- تمپر)

- PWHT بدون ذکر محدوده درجه حرارتی مشخص

1-7- درجه حرارت (Temperature)

معمولاً با توجه به رایج بودن عملیات حرارتی برای حالت (ب) یعنی زیر درجه حرارت بحرانی پایینی، تقسیمبندی زیر برای این حالت صورت میپذیرد:

در مورد فولادهای کوئنچ تمپر حداکثر (1100º F) 590 درجه سانتیگراد.

برای سایر فولادها در محدوده (1100-1200ºF) 650 درجه سانتیگراد.

درجه حرارت کوره به هنگام قرار دادن نمونه در آن باید از (600º F) 315 درجه سانتیگراد بیشتر باشد.

2-7- زمان نگهداری (Time Range)

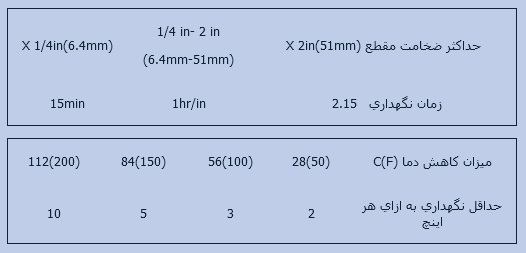

زمان لازم جهت تنش زدایی بسته به هر اینچ ضخامت قطعه تغییر میکند. معمولاً در مورد فولادهای کوئنچ تمپر،درجه حرارت کمتر از دیگر فولادها اختیار میشود لذا باید زمان تنش زدایی افزایش یابد. در جداول ذیل حداقل زمان نگهداری در کوره تنش زدایی فولادهای غیرکونچ تمپر و میزان افزایش زمان نگهداری به ازای کاهش درجه حرارت آمده است:

در حین گرم کردن اختلاف دمای دو قسمت از قطعه به فاصله 4.6mm نباید از 140 درجه سانتیگراد تجاوز نماید.

در حین نگهداری در درجه حرارت تنشزدایی اختلاف دمای هیچ دو نقطهای از قطعه نباید از 830 درجه سانتیگراد تجاوز نماید.

برای تنشزدایی لولهها، مخزنها و اشکال دوار با استفاده از که در آن D قطر لوله بر حسب میلیمتر است ضخامت معادل مقطع محاسبه شده و پس از مقایسه بیشترین ضخامت مقطع حقیقی قطعه با مقدار فوق الذکر، زمان نگهداری و نرخ گرمایش و سرمایش بدست میآید.

3-7- موارد دیگر(Other)

مواردی همچون نوع کوره و گراف عملیات حرارتی را میتوان ذکرکرد

8- گاز (Gas)

بر اساس QW-408 استاندارد ASME تکمیل میگردد.

1-8- نوع گاز محافظ (Shielding Gas)

نوع گاز همچون Ar و Co2 یا میکس، نیتروژن ذکر میگردد. در صورتیکه از تکنیک دمش گاز جهت حفاظت پشت شیار جوش استفاده می گردد، الزامی است.

در فرآیندهای جوشکاری با سوخت گازی (OFW) یا Oxy Fuel Welding نوع سوخت (اکسیژن، اکسی استیلن، بوتان یا مخلوط اکسیژن و اکسی استیلن) ذکر میگردد.

2-8- در صد ترکیب مخلوط گاز (Percent Composition Mixture Gas)

در صد مخلوط گاز یا خلوص آن در این قسمت ضروری است.

3-8- نرخ جریان گاز (Flow Rate)

4-8-گاز محافظ پشتی (Gas Backing)

گاز محافظی که از پشت بر شیار جوش دمیده میشوددر این قسمت ذکر می گردند.

5-8- ترکیب گازمحافظ کمکی (Trailing Shielding Gas Composition)

در صورت استفاده در این قسمت ذکر میگردد.

6-8- موارد دیگر (Other)

در صورت نیاز به اطلاعات دیگر در این قسمت ذکر میگردد.

9- مشخصات الکتریکی (Electrical Characteristic)

تغییر در نوع و قطبیت جریان الکتریکی موجب تغییر در کیفیت جوش میگرددکه یکی از عوامل موثر به میزان گرمای ورودی میباشد.

1-9- نوع جریان مستقیم با متناوب (Current A.C Or D.C)

در صورت استفاده از جریان D.C نشان دادن قطبیت جریان لازم است. شروع قوس باA.C مشکل میباشد و در فرآیندهای همچون (TIG) که شروع قوس مشکلی ندارد از A.Cاستفاده می شود.

2-9- قطبیت (Polarity)

معمولاً در نوع الکترود مثبت عمق نفوذ جوش بیشتر خواهد بود.

علائم اختصاری قطبیتها به شرح ذیل میباشند.

اتصال الکترود به قطب مثبت در جریان مستقیم (پلاریته معکوس)

DCEP= Direct current Electrode Position

اتصال الکترود به قطب منفی در جریان مستقیم (پلاریته مستقیم)

DCEN= Direct Current Electrode Negative

3-9- شدت جریان (Ampere Range)

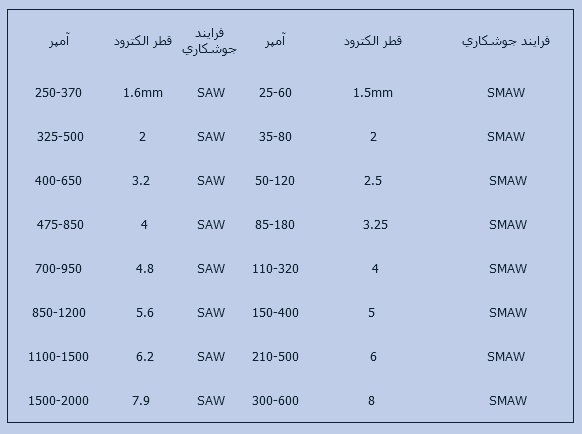

با توجه به نوع فرآیند، قطر الکترود، میزان نفوذ جوش مورد نظر و شدت جریان انتخاب میگردد. شدت جریان مورد نیاز

در فرآیندهای مختلف جوشکاری در جدول ذیل ذکر شده است:

4-9- ولتاژ Volts (Range)

ولتاژ دستگاه معمولا در صورت مدار باز اندازه یری میشود. دستگاههای جوشکاری با الکترود دستی در اقسام مختلف V 20-24 و 50-60 V موجود هستند. دستگاههای زیر پودری با 30-40 V کار میکنند.

5-9- موارد دیگر (Other)

موارد مورد نیاز دیگر در این قسمت ذکر میگردند.

10-تکنیک و روش کار (Technique)

در QW-410 استاندارد ASME عنوان شده است.

1-10- گروه زنجیری یا موجی (String Or Wave Bead)

در صورت نیاز به سرعت بیشتر از گروه زنجیری استفاده میشود.

2-10- سایز کلاهک، نازل یا سوراخ عبور گاز (Orifice Or Gas Cup Size)

میبایست سایز نازل مورد استفاده ذکر گردد.

3-10- تمیزکاری اولیه و بین پاسی (برس زدن، سنگزدن،….)

Initial & Interpass Cleaning (Brushing- Grinding- etc) میبایست نحوه کاربرد عنوان گردد.

4-10- روش برداشتن پشت جوش (Method Of Backgouging)

به روشهای متعدد پشت اولین پاس جوش میتواند برداشته شود. الکترود کربنی جهت ایجاد قوس، شعله اکسیاستیلن و سنگ زدن.

5-10- نوسان (Oscillation)

پارامترهای موثر بر حرکت نوسانی الکترود در ماشینها در این قسمت مطرح است.

6-10- محدوده فاصله تماس لوله با کار (Contact Tube To Work Distance)

در فرآیندهای جوشکاری SAW- GMAW فاصله بین نازل نگهدارنده الکترود جوش با قطعه کار را بیان میکند (طول موثر الکترود).

7-10- جوش تک پاسی یا چند پاسی در هر طرف (Multiple Or Singlepass Perside)

عنوان تک یا چند پاس در این قسمت کافی میباشد.

8-10- الکترودهای تکی یا چند تایی (Multiple Or Single Electrode)

در این قسمت تعدد الکترودها ذکر میگردد.

9-10- سرعت حرکت (Travel Speed)

ذکر سرعت کم، نرمال یا زیاد یا به صورت محاسباتی در این قسمت الزامی میباشد.

10-10- موارد دیگر (Other)

در صورت نیاز به اطلاعات اضافی در این قسمت بیان میگردد.

در ادامه بخوانید: