مدلسازی یک گاورنر گازی نمونه

سیستم گاورنر توربین گازی، مثل هر سیستم کنترل توربین، از دو قسمت اصلی تشکیل شده است: قسمت مربوط به کنترل سیستم در موقع راهاندازی و قسمت حالت اتصال به بار یا شبکه.

مراحل راهاندازی و دور گرفتن روتور نقش مهمی در عمر آن دارد. چنانچه راهاندازی مناسب نباشد، ممکن است صدمات مکانیکی و یا تنش حرارت شدید ایجاد شود. برای جلوگیری از این مشکلات، کارخانههای سازنده منحنیهای خاصی را برای راهاندازی و همچنین کم شدن سرعت روتور ارائه میدهند.

پس از مرحله راهاندازی، گاورنر نقش کنترل سرعت و بار را، همزمان، اجرا مینماید.

گاورنر نیروگاه گازی نیز مانند سیستمهای گاورنر نیروگاههای دیگر میتواند در دو حالت ایسوکرونوس و یا شیب افتی کار کند.

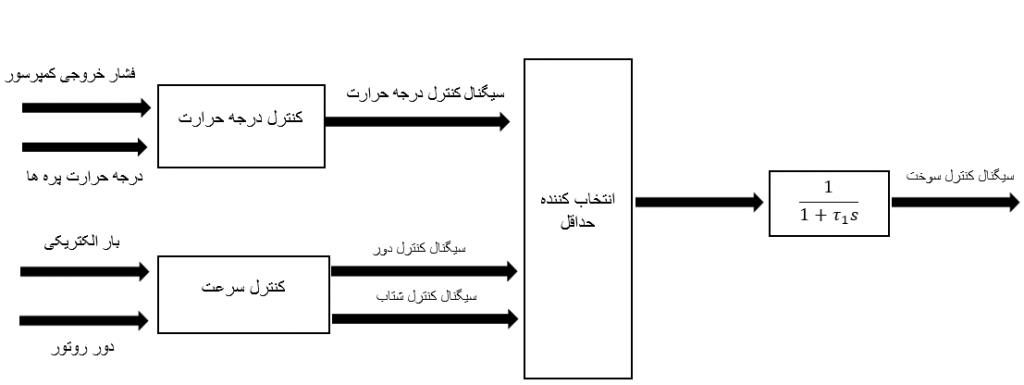

یکی از مشخصههای متمایزکننده گاورنر توربین گازی، وجود سیستمی به نام تاپینگ گاورنر است که از زیاد شدن درجه حرارت پرههای توربین و همچنین شتاب روتور از یک حد خاص و مجاز جلوگیری میکند. به عبارت دیگر، سه سیگنال مختلف یعنی درجه حرارت، سرعت روتور و شتاب روتور هر سه با یک ورودی، میزان سوخت، کنترل میگردند.

در این رابطه بخوانید:

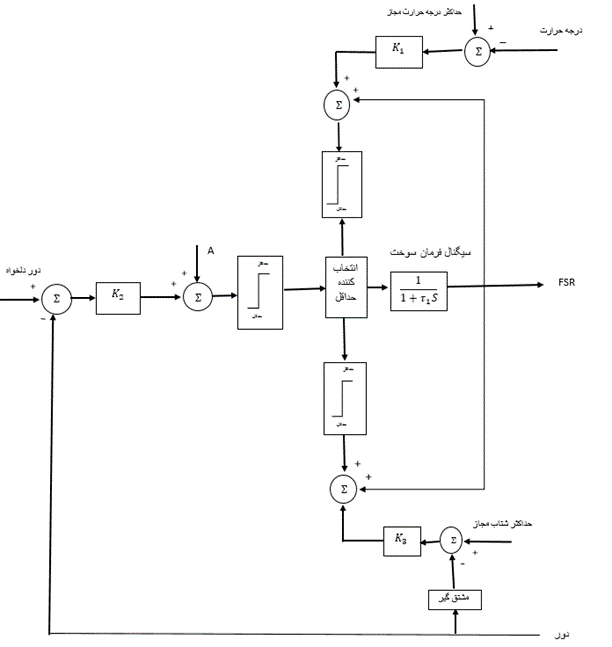

سه سیگنال اشاره شده ابتدا با مقدار مرجع مقایسه و سیگنال خطا محاسبه میشوند. سیگنال خطا، پس از عبور از یک کنترلکننده تناسبی انتگرالی و تعدادی محدودکننده، به یک سیستم انتخابکننده حداقل وارد و حداقل این سه سیگنال کنترلی به عنوان سیگنال کنترل غالب انتخاب میشود. به دلیل همین پیچیدگی عملکرد، گاورنرهای گازی اکثراً به صورت نرمافزاری ساخته میشوند.

مسئولیت اصلی گاورنر کنترل بار-فرکانس نیروگاه، همراه با کنترل شتاب و درجه حرارت است.

در سیستم گاورنر، کنترل دور وظیفهی اصلی است. همچنین باید درجه حرارت پرهها و شتاب روتور از حد مجاز عبور نکند و بار دلخواه نیز تحویل داده شود. تمام این مسئولیت را سیگنال خروجی گاورنر انجام میدهد.

از آنجا که گاورنرهای گازی معمولاً نرمافزاری هستند، رابطهی میان ورودی و خروجی آنها گذاشته میشود که باید در مدل مد نظر قرار گیرد.

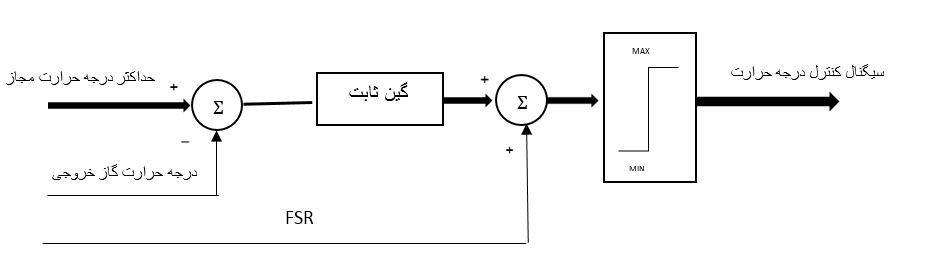

کنترل سیگنالهای بار، شتاب و سرعت با حلقهای به نام کنترل سرعت و کنترل درجه حرارت انجام میشود. شکل ۱ شیوهی ارتباط میان این حلقه کنترل با سیگنال کنترل سوخت را نشان میدهد.

شکل ۱. حلقههای کنترل سرعت و درجه حرارت در گاورنر

در کنترل سرعت پس از مقایسه سیگنال مرجع سرعت با سیگنال سرعت، سیگنال خطای سرعت به دست میآید. از آنجا که در حالت دور کامل بدون بار این سیگنال صفر است و توربین نیز برای کار به مقداری سوخت نیاز دارد (به ویژه برای کمپرسور)، مقدار ثابتی به سیگنال خطا افزوده میشود. قبل از آن سیگنال خطا در یک بهره ثابت (دروب) ضرب میشود که این بهره مشخصه افقی سرعت-بار را تنظیم مینماید. سیگنال حاصل پس از مقایسه شدن با میزان حداکثر و حداقل مجاز، سیگنال کنترل سرعت را میدهد. چنانچه گاورنر در حالت ایسوکرونوس باشد، خطای سرعت از یک انتگرالگیر عبور میکند و سپس با حداکثر و حداقل مجاز مقایسه میشود.

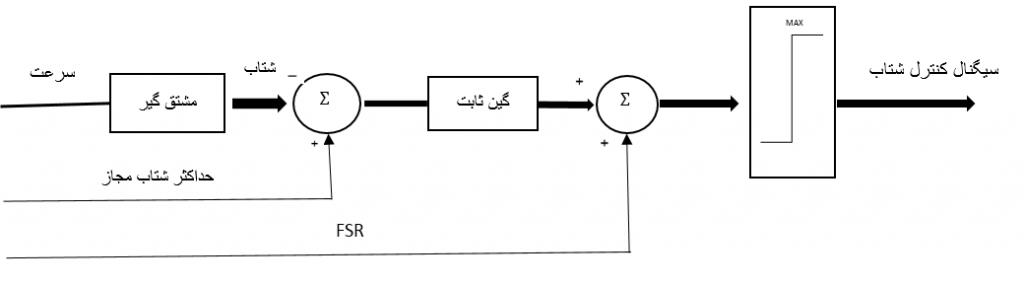

سیستم کنترل شتاب در شکل ۲ نشان داده شده است. در این شکل، ابتدا از سیگنال سرعت مشتق گرفته و سپس با حداکثر شتاب مجاز مقایسه میشود. سیگنال خطای حاصل باید به یک کنترلکننده وارد و سپس با مقادیر حداقل و حداکثر شتاب مجاز مقایسه و مقدار سیگنال کنترل شتاب نتیجه شود.

در بعضی توربینهای گازی کنترلکننده در این حلقه کنترل (همانطور که در شکل مشخص است)، یک کنترلکننده معمولی نیست چرا که سیگنال کنترل شتاب از یک مدار انتخاب کننده حداقل عبور میکند و ممکن است مدتها به عنوان یک سیگنال کنترل غالب انتخاب نشود (کما این که چنین اتفاق میافتد). اگر از یک کنترلکننده معمولی استفاده و از خطا به طور مداوم انتگرال گرفته شود، مقدار این سیگنال (بدون محدودیت) زیاد و زیادتر میشود و در موقعی که باید این سیگنال عمل کند (یعنی زمانی که شتاب از حد مجاز زیادتر میشود) مدت زیادی طول میکشد تا به مقدار کم برسد و در انتخابکننده حداقل به عنوان سیگنال فرمان سوخت استفاده میشود. کنترل غالب انتخاب شود. برای جلوگیری از این مشکل، به جای انتگرال خطا از سیگنال فرمان سوخت استفاده میشود.

شکل ۲. شیوهی محاسبه سیگنال کنترل شتاب

شکل ۳. شیوهی محاسبه سیگنال کنترل درجه حرارت

سیستم کنترل درجه حرارت در شکل ۳ نشان داده شده است، کنترل درجه حرارت بسیار شبیه کنترل شتاب است. به دلیل تشابه موجود بین این حلقه کنترل با حلقه کنترل شتاب، از توضیح مجدد نحوه عملکرد خودداری میگردد.

در این رابطه بخوانید:

سیگنال فرمان سوخت به قسمت تقسیم سوخت وارد و بسته به میزان درخواست اپراتور به دو سیگنال فرمان سوخت مایع و سیگنال فرمان سوخت گاز تبدیل میشود. به سیگنال موقعیت دریچه هوا که عمدتاً در مرحله راهاندازی بسته به چگونگی مرحله راهاندازی استفاده میشود، سیگنال فرمان مناسب داده میشود. چنانچه ژنراتور به شبکه متصل شود و تا حدود ۳۰ در صد از بار نامی تحویل داده شده باشد، دریچه کاملا باز میشود. از آن به بعد نیز دریچه باز باقی میماند.

تا این مرحله، کنترل درجه حرارت توربین با دریچه هوا صورت میگیرد و از این به بعد این کار به عهده سیگنال فرمان سوخت است. سیگنال فشار گاز دلخواه نیز، در مرحله راهاندازی متناسب، دور انتخاب میشود. پس از سنکرون شدن این مقدار ثابت است. همانطور که در بخش مدلسازی توربین گفته شد این چهار سیگنال فرمان سوخت مایع (سوخت گاز، موقعیت دریچه هوا و فشار گاز دلخواه) از بخش گاورنر وارد بخش توربین میشوند.

شکل ۴. بلوک دیاگرام کلی گاورنر

منبع: دکتر مهدی کراری، زمستان ۱۳۹۲، «دینامیک و کنترل سیستم های قدرت»، پلی تکنیک تهران

نقل از منبع

تصاویر توربین گاز: توربین گاز صنعتی زیمنس