مقدمه

هدف اصلی صنعت برق، تحویل توان لازم برای مصرفکننده در ولتاژ و فرکانس مشخص است. در سیستمهای نیروگاهی چون فرکانس برق تولید شده با دور روتور ارتباط مستقیم دارد، کنترل دور که همواره باید مقدار مشخصی باشد، اهمیت ویژه ای دارد. این مهم تنها با طراحی سیستم کنترلی مناسب و نظارت اپراتورها امکانپذیر است. هدف از این مقاله بررسی اصول کنترل توربین گاز صنعتی (Industrial Gas Turbine) جهت کنترل بار-فرکانس و درجه حرارت توربین از طریق سیگنال فرمان سوخت است.

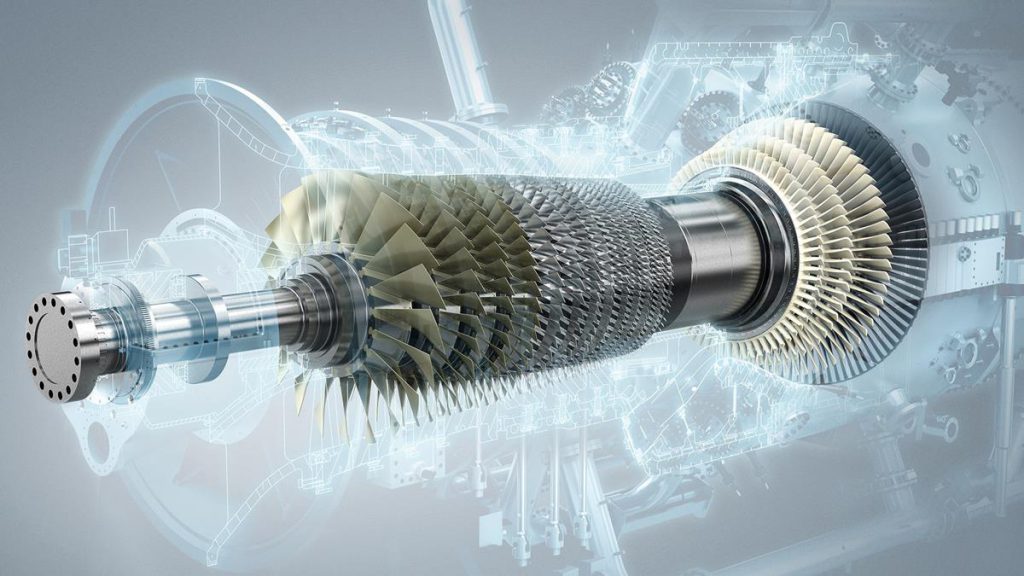

سطح پیچیدگی سیستم کنترل به نوع توربین گاز و شرکت سازنده آن بسیار وابسته است. آنچه در کنترل تمامی توربینها مدنظر است، سرعت روتور و درجه حرارت توربین میباشد. کنترل دور و درجه حرارت (دما) با استفاده از متغیرهای کنترلی شیر سوخت و پرههای هادی ورودی انجام میشود. پرههای هادی ورودی، دبی هوا را با یک کنترل حلقه بسته کنترل میکنند.

سیستم کنترل توربین گاز صنعتی

سیستم کنترل یک توربین گاز مانند هر توربین دیگر از دو قسمت تشکیل شده است. قسمت اول مربوط به مرحله راهاندازی میباشد که در این مرحله باید مسائلی از جمله سِرج (Surge)، حداکثر درجه حرارت مجاز، دور روتور، تشکیل شعله و غیره در نظر گرفته شود. در مرحله دوم، در حین کارکرد در نقطه کاری مشخص، دور و درجه حرارت کنترل میشوند.

کنترل دور توربین با گاورنر انجام میشود. از آنجایی که ساخت گاورنر به صورت سختافزاری پرهزینه است، در توربینهای امروزی از گاورنرهای نرمافزاری استفاده میشود.

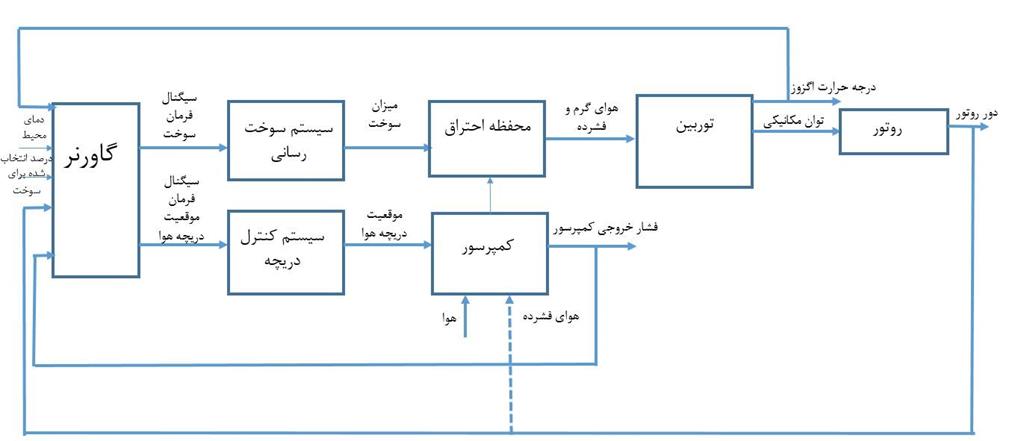

در بخش گاورنر، سیگنالهای دور روتور، درجه حرارت اگزوز، فشار خروجی کمپرسور، دمای محیط و درصد انتخاب شده برای سوخت گاز یا مایع به عنوان ورودی گاورنر دریافت شده و با توجه به این مقادیر سیگنالهای فرمان سوخت، فرمان موقعیت دریچه هوا و فشار گاز دلخواه ساخته میشوند. سیگنال خروجی گاورنر (فرمان سوخت و فرمان موقعیت دریچه هوا) ورودیهای توربین محسوب میشوند.

شکل زیر نحوه ارتباط بین سیگنالهای خروجی گاورنر با سیگنالهای ورودی و خروجی توربین را نمایش میدهد.

از آنجا که دمای پرههای توربین نباید از حد مجاز بیشتر شود و اندازهگیری مستقیم درجه حرارت پرهها مشکل و پرهزینه است، دمای اگزوز به عنوان نماینده دمای پرهها، اندازهگیری میشود تا چنانچه از حد مجاز بیشتر شود، میزان سوخت کم شود. علاوه بر درجه حرارت، شتاب روتور نیز نباید از حد مجاز تجاوز کند. سیگنال شتاب با مشتقگیری از سیگنال دور در گاورنر تولید میشود.

مسئولیت اصلی گاورنر، کنترل بار-فرکانس همراه با کنترل شتاب و درجه حرارت است. به عبارت دیگر سه سیگنال مختلف یعنی سرعت روتور، شتاب روتور و درجه حرارت با ورودی میزان سوخت کنترل میگردند. سه سیگنال اشاره شده ابتدا با مقدار مرجع مقایسه و سیگنال خطا محاسبه میشود. سیگنال خطا، پس از عبور از کنترلکننده (عموماً پی-آی) به سیستم انتخابکننده حداقل وارد شده و حداقل این سه سیگنال به عنوان سیگنال کنترل غالب انتخاب میشوند.

با اضافه کردن بار به سیستم و آرام گرفتن در نقطه کاری جدید، برای بازگرداندن فرکانس به محدوده قابل قبول و محدود کردن دامنه تغییر فرکانس شبکه در اثر تغییر بار از سیستم کنترل بار-فرکانس استفاده میشود.

در سیستم کنترل بار-فرکانس، یک سیگنال کنترل ساخته میشود که از طریق گاورنر نیروگاهها به واحد اعمال میشود. سیستم کنترل گاورنر را برای کنترل فرکانس به دو نوع ایسوکرونوس و شیب افتی تقسیمبندی میکنند. در حالت ایسوکرونوس، خطای فرکانس به یک انتگرالگیر خالص وارد میشود. وجود انتگرالگیر خالص باعث میشود سیستم در حالت مانا و آرامش نباشد و باعث ناپایداری کل شبکه میشود.

در واحدهایی که سیستم کنترل بار-فرکانس به صورت شیب افتی باشد، یک حلقه فیدبک با بهرهآر روی انتگرالگیر بسته میشود که توسط اپراتور نیروگاه قابل تنظیم است. اگر مقدار بهرهآر، صفر انتخاب شود، گاورنر به حالت ایسوکرونوس در میآید و واحد به هیچ عنوان خطای فرکانس را نمیپذیرد. ولی اگر صفر نباشد، واحد کمی خطا را میپذیرد.

در بخشهای بعد به جزئیات برنامههای کنترلی گاورنر و نحوه مدلسازی توربین پرداخته میشود.

در ادامه بخوانید:

در ادامه بخوانید:

منبع: دکتر مهدی کراری، زمستان ۱۳۹۲، «دینامیک و کنترل سیستم های قدرت»، پلی تکنیک تهران

نقل از منبع

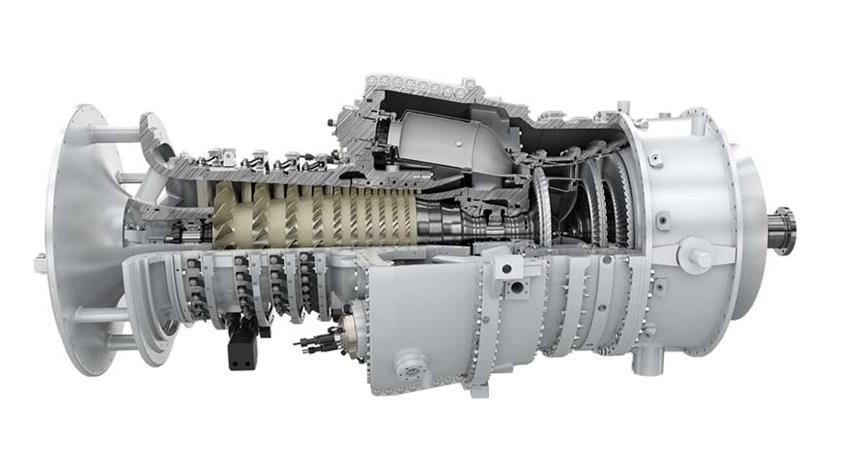

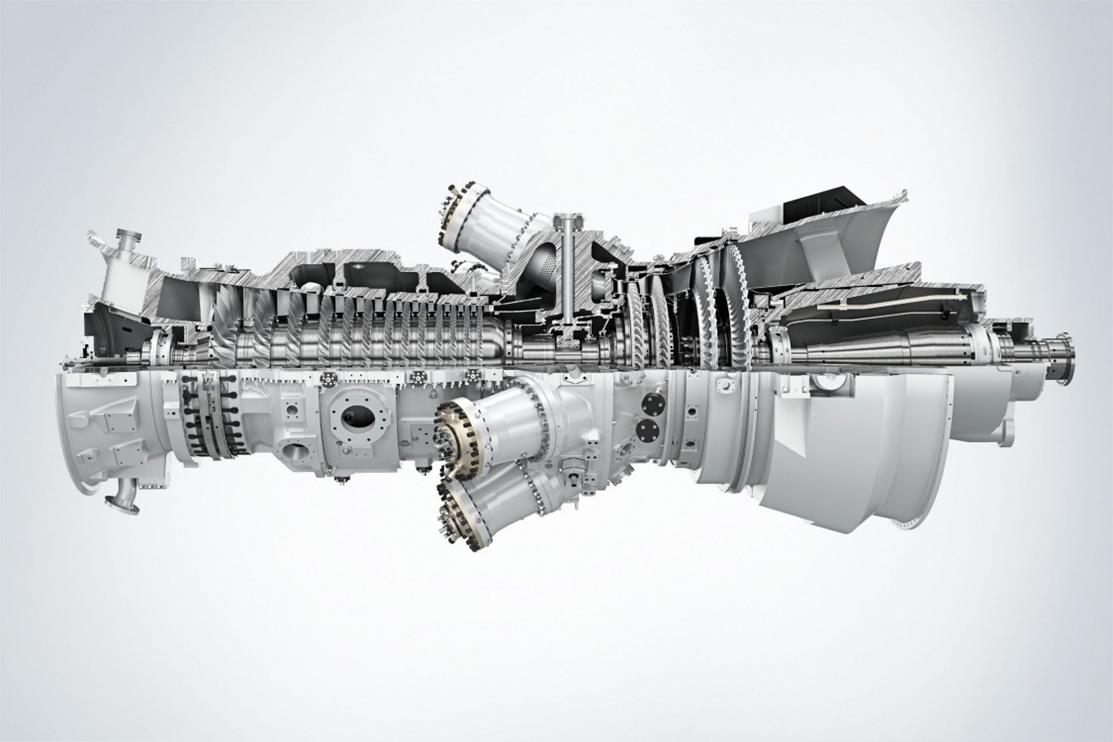

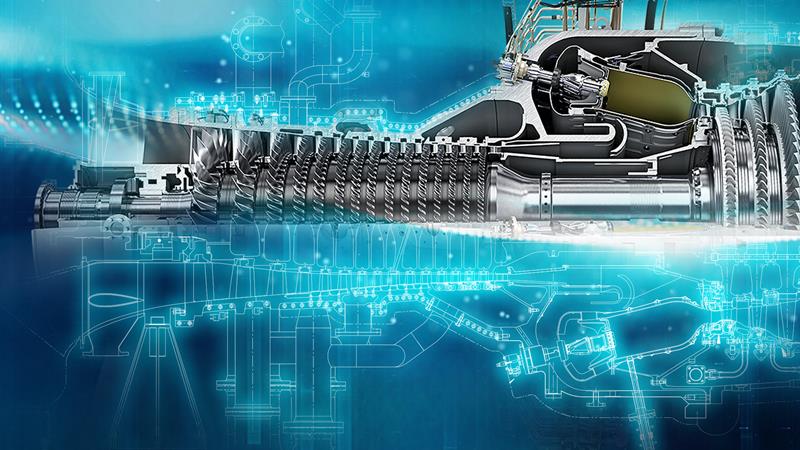

تصاویر 1، 2 و 5: توربین گاز صنعتی زیمنس