در بخش قبل به معرفی اصول کلی سیستم کنترلی توربین گاز صنعتی (Industrial Gas Turbine) پرداخته شد. همانطور که بیان شد، حلقههای سیستم کنترلی شامل سیستم گاورنر، سیستمهای سوخترسانی، سیستم توربین و سیستم کنترل دریچه هوا میباشد.

در این قسمت، به معرفی بخشهای سیستم سوخترسانی گاز، مایع، سیستم کنترل دریچه هوا و سیستم توربین خواهیم پرداخت.

سیستم سوخترسانی گاز

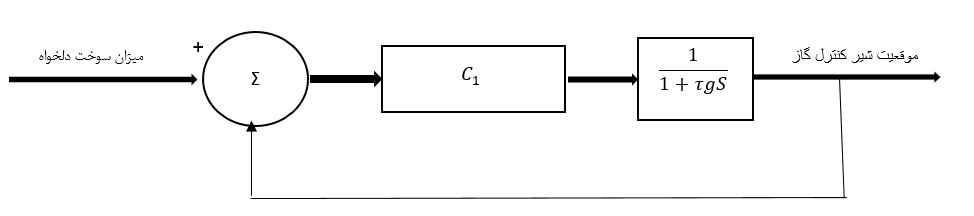

قسمت اصلی سوخترسانی این سیستم، شیر کنترل گاز است که باید متناسب با فرمان سوخت گاز، باز یا بسته شود. این کار با یک حلقه کنترلی ساده صورت میگیرد. موقعیت واقعی شیر کنترل گاز با سیگنال فرمان مقایسه و سیگنالهای خطای تقویتشده باعث باز یا بسته شدن شیر میشود تا خطا (تقریباً) صفر گردد.

موقعیت شیر با ترانسفورمر خطی دیفرانسیل اندازهگیری میشود که در واقع یک ترانسفورماتور است که هستهی آن به موقعیت شیر متصل است و ولتاژ خارجی متناسب با تغییر موقعیت شیر گاز تغییر می نماید. با توجه به توضیحات بالا بلوک دیاگرام شکل ۱ برای حلقه کنترلی شیر کنترل گاز پیشنهاد میگردد.

شکل ۱. بلوک دیاگرام شیر کنترل گاز

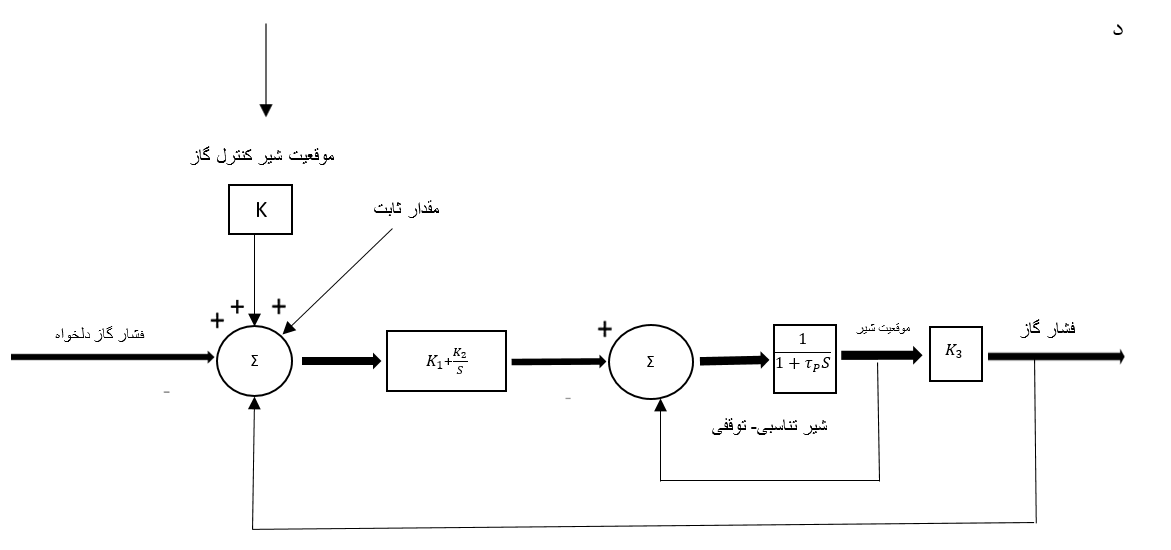

از آنجا که میزان دبی یا فلوی گاز متناسب با حاصل ضرب موقعیت شیر کنترل گاز و فشار گاز است، حلقه کنترلی دیگری برای کنترل فشار گاز با شیر کنترلی دیگر به نام شیر کنترلی تناسبی – توقفی وجود دارد.

در این رابطه بخوانید:

برای کنترل فشار، ابتدا فشار گاز دلخواه، که متناسب با دور روتور است، با فشار گاز اندازهگیری شده مقایسه میگردد. این سیگنال خطا، پس از عبور از یک کنترلکننده تناسبی انتگرالی، سیگنال موقعیت شیر دلخواه را تولید میکند. این سیگنال نیز با موقعیت شیرِ اندازهگیریشده مقایسه و سیگنال خطا باعث باز یا بسته شدن موقعیت شیر تناسبی-توقفی میشود. این شیر را از آن جهت تناسبی-توقفی مینامند که متناسب با مقدار فشار دلخواه باز یا بسته، و در صورت صدور فرمان تریپ (Trip)، یکباره بسته میشود.

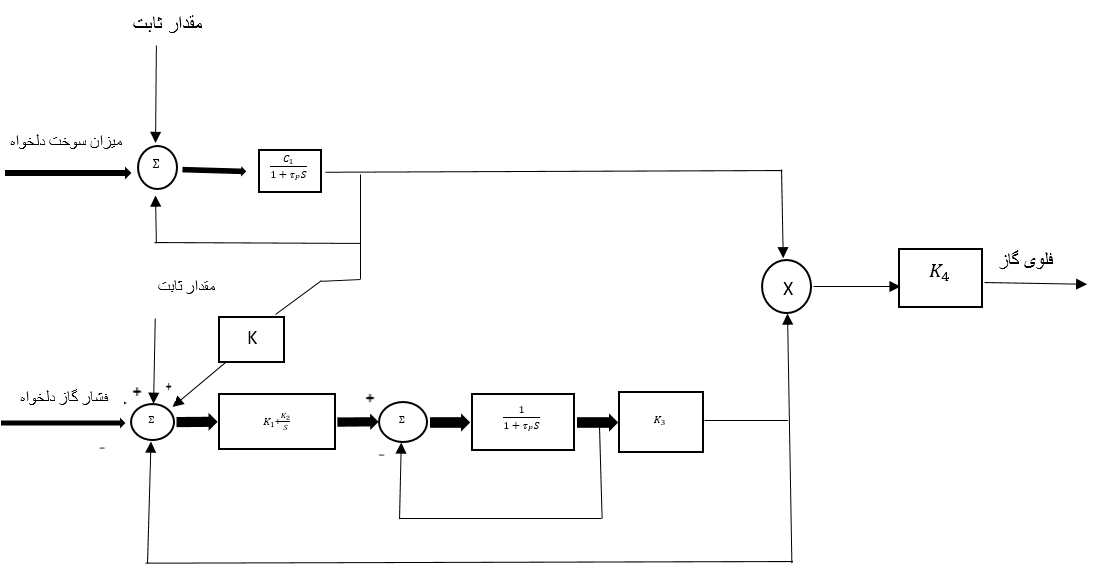

با توجه به توضیحات بالا، بلوک دیاگرام شکل ۲ برای سیستم کنترل فشار گاز پیشنهاد میشود. در این بلوک دیاگرام، اثر موقعیت شیر کنترل گاز روی تغییرات فشار گاز نیز در نظر گرفته شده است.

شکل 2. بلوک دیاگرام مربوط به شیر تناسبی – توقفی

میزان فلوی گاز متناسب با حاصلضرب موقعیت شیر کنترل گاز و فشار گاز است. بنابراین برای کل سیستم سوخترسانی گاز، بلوک دیاگرام شکل ۳ به دست میآید.

شکل ۳. بلوک دیاگرام سیستم سوخترسانی گاز

سیستم سوخت رسانی مایع

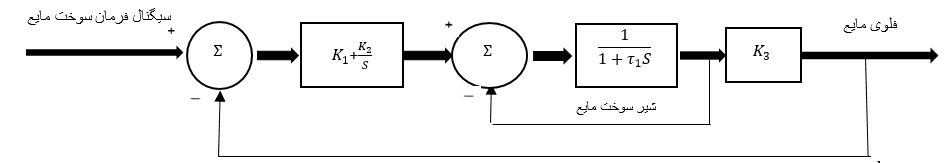

سیستم کنترل سوخترسانی مایع تفاوت اندکی با سیستم سوخترسانی گاز دارد. سیگنال فرمان سوخت مایع با مقدار فلوی مایع اندازهگیریشده مقایسه میشود و پس از عبور از یک کنترلکننده تناسبی انتگرال سیگنال موقعیت شیر دلخواه را میسازد. این سیگنال نیز در یک مقایسهکننده با موقعیت شیرِ اندازهگیریشده مقایسه و سیگنال خطا باعث باز یا بسته شدن شیر کنترل سوخت مایع میشود.

با توجه به توضیحات بالا، بلوک دیاگرام شکل ۴ برای سیستم سوخترسانی مایع پیشنهاد میشود.

شکل ۴. بلوک دیاگرام سیستم سوخترسانی مایع

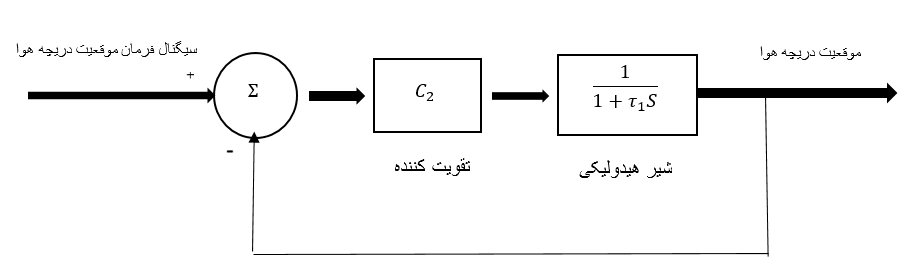

سیستم کنترل موقعیت دریچه هوا (IGV)

سیگنال فرمان موقعیت دریچه هوا یا پرهی راهنمای ورودی (IGV) که گارونر تولید میکند، پس از عبور از یک مبدل دیجیتال به آنالوگ وارد یک مقایسهکننده شده و با موقعیت دریچه اندازهگیری شده مقایسه میشود. سیگنال خطا با یک شیر هیدرولیکی باعث باز یا بسته شدن دریچه میشود. (شکل۵)

شکل ۵. بلوک دیاگرام سیستم کنترل دریچه هوا (IGV)

سیستم توربین (کمپرسور-محفظه احتراق و توربین)

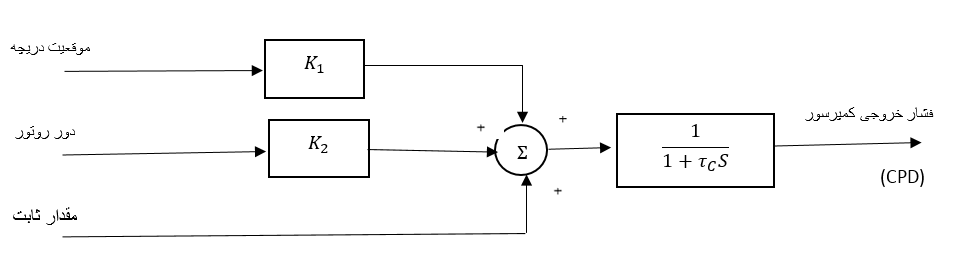

شیوهی مدلسازی قسمتهای مختلف یک سیستم توربین به طور کامل آمده است. بر این اساس شکلهای بلوک دیاگرام شماره 6 تا 8 پیشنهاد میگردد.

شکل ۶. بلوک دیاگرام فشار خروجی کمپرسور

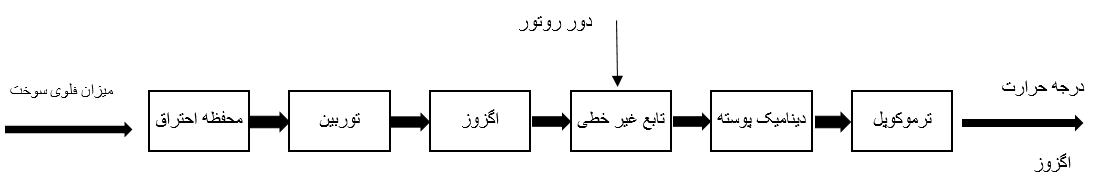

شکل ۷. بلوک دیاگرام درجه حرارت اگزوز

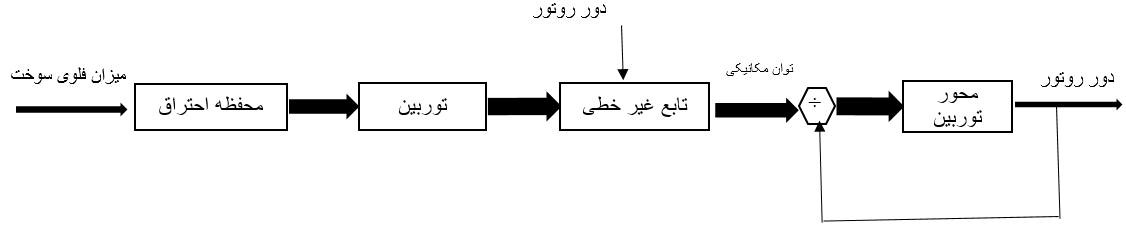

شکل ۸. بلوک دیاگرام توان مکانیکی و دور روتور

در ادامه به اختصار، بلوک دیاگرامهای شکلهای بالا بررسی میشوند.

فشار خروجی کمپرسور متناسب با دور روتور و همچنین موقعیت دریچه است. یک ثابت زمانی کوچک نیز برای کمپرسور در نظر میگیرند. برای محفظه احتراق، توربین و اگزوز ( اگر دقت بالایی مد نظر باشد) یک تأخیر بسیار کوچک (حدود 0.01 ثانیه) در نظر گرفته میشود ولی در بیشتر مطالعات از آن صرفنظر میشود.

دینامیک قابل ذکر در این قسمت دینامیک پوسته و ترموکوپل است، که باید با هم به صورت یک بلوک در نظر گرفته شوند (زیرا متغیر بین دو بلوک قابل اندازهگیری نیست) و مهمتر از آن بلوک دیاگرام مربوط به دینامیک محور توربین است.

از آنجا که رابطه بین درجه حرارت اگزوز و دور روتور با میزان فلوی گاز و یا مایع در نقاط کاری مختلف (در حالت مانا) خطی نیست، لزوم ارائه یک بلوک غیر خطی مشهود میگردد. البته اگر هدف مدلسازی توربین فقط در حوالی نقطه کار باشد میتوان از این بلوک صرفنظر نمود.

در بخش بعد به معرفی سیستم گاورنر توربین گاز، حالتهای مختلف کنترل و منطق کنترل آن خواهیم پرداخت.

در ادامه بخوانید:

منبع: دکتر مهدی کراری، زمستان ۱۳۹۲، «دینامیک و کنترل سیستم های قدرت»، پلی تکنیک تهران

نقل از منبع

تصاویر ابتدا و انتهای متن: توربین گاز صنعتی زیمنس